Filtratie is een cruciale factor in industriële processen. Ook om de processen te verduurzamen. BÈTA industrie is marktleider op het gebied van filterelementen in de geothermie en afvalwaterfiltratie in de tuin- en landbouw door onze passie voor een groenere en schonere wereld.

WKO-systemen slaan warm en koud water op in de grond voor het verwarmen en koelen van gebouwen, en zijn de standaard voor grotere nieuwbouwprojecten. In de winter wordt met bodemwater verwarmd en koude water opgeslagen. In de zomer wordt het koude water gebruikt om te koelen en het warme water opgeslagen.

BÈTA Industrie levert het filtersysteem dat het water tijdens deze wisselingen filtert, wat bij maximale flow (tot aan 500m3pu) gebeurt. Het filter, ook wel "spuifilter" genoemd, zorgt ervoor dat het spuiwater kan worden hergebruikt. Het BÈTA WKO filter beschermt de bronfilters en voorkomt vervuiling van andere apparatuur, waardoor een optimale werking en minimaal onderhoud kunnen worden gegarandeerd.

Voordelen van het BÈTA WKO filterMeer weten over filtratie voor WKO?

Neem contact op!

WKO-systemen slaan warm en koud water op in de grond voor het verwarmen en koelen van gebouwen, en zijn de standaard voor grotere nieuwbouwprojecten. In de winter wordt met bodemwater verwarmd en koude water opgeslagen. In de zomer wordt het koude water gebruikt om te koelen en het warme water opgeslagen.

BÈTA Industrie levert het filtersysteem dat het water tijdens deze wisselingen filtert, wat bij maximale flow (tot aan 500m3pu) gebeurt. Het filter, ook wel "spuifilter" genoemd, zorgt ervoor dat het spuiwater kan worden hergebruikt. Het BÈTA WKO filter beschermt de bronfilters en voorkomt vervuiling van andere apparatuur, waardoor een optimale werking en minimaal onderhoud kunnen worden gegarandeerd.

Voordelen van het BÈTA WKO filterMeer weten over filtratie voor WKO?

Neem contact op!

Geothermische energie biedt een duurzame en milieuvriendelijke manier om energie op te wekken door gebruik te maken van de natuurlijke warmte van de aarde. Het winnen van deze energie vereist een betrouwbare filtratie om optimale prestaties en een lange levensduur van de systemen te garanderen.

Ontdek hoe onze filtratiesystemen kunnen bijdragen aan het succes van uw geothermische projecten. Neem vandaag nog contact met ons op voor een advies op maat en een oplossing die perfect aansluit bij uw behoeften!

Geothermische energie biedt een duurzame en milieuvriendelijke manier om energie op te wekken door gebruik te maken van de natuurlijke warmte van de aarde. Het winnen van deze energie vereist een betrouwbare filtratie om optimale prestaties en een lange levensduur van de systemen te garanderen.

Ontdek hoe onze filtratiesystemen kunnen bijdragen aan het succes van uw geothermische projecten. Neem vandaag nog contact met ons op voor een advies op maat en een oplossing die perfect aansluit bij uw behoeften!

Lees meer...

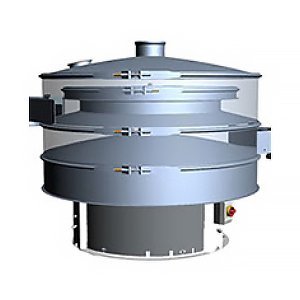

Optimaliseer uw mestverwerker met een zeefmachine!

De vraag naar eenvoudige mestverwerking groeit en er zijn al veel systemen ontwikkeld. Een typische installatie bevat een voorfilter, ultrafiltratie en omgekeerde osmose om de mest te verwerken. Echter, vaak blijven er te veel vaste stoffen in het water, wat zorgt voor verstoppingen en vervuilde membranen... Een zeefmachine biedt hiervoor de oplossing! Door deze voor de eindfiltratie te plaatsen, worden vaste stoffen beter verwijderd, blijft de filtratie stabiel, en ontstaan er geen extra afvalstromen. Dit vermindert onderhoud en verlaagt de operationele kosten. Deze oplossing in het mestverwerkingsproces is inmiddels al vaak succesvol geplaatst.

voordelen van een BETA ZeefmachineWilt u meer weten over mestfiltratie? Neem contact met ons op!

Optimaliseer uw mestverwerker met een zeefmachine!

De vraag naar eenvoudige mestverwerking groeit en er zijn al veel systemen ontwikkeld. Een typische installatie bevat een voorfilter, ultrafiltratie en omgekeerde osmose om de mest te verwerken. Echter, vaak blijven er te veel vaste stoffen in het water, wat zorgt voor verstoppingen en vervuilde membranen... Een zeefmachine biedt hiervoor de oplossing! Door deze voor de eindfiltratie te plaatsen, worden vaste stoffen beter verwijderd, blijft de filtratie stabiel, en ontstaan er geen extra afvalstromen. Dit vermindert onderhoud en verlaagt de operationele kosten. Deze oplossing in het mestverwerkingsproces is inmiddels al vaak succesvol geplaatst.

voordelen van een BETA ZeefmachineWilt u meer weten over mestfiltratie? Neem contact met ons op!

Lees meer...

BÈTA Industrie biedt de duurzame oplossing die vast deeltjes uit afvalwater filtert, terwijl voedingsstoffen behouden blijven. Een zeefmachinemaakt direct hergebruik van het gezuiverde water mogelijk. Duurzaam en efficiënt .

Water zuiveringen staan niet alleen centraal in de tuinbouw maar bij verschillende chemische processen of de productie van voeding. Voor ieder water is er een filtratietoepassing. Onze specialisten helpen u graag met de meest passende oplossing.

Meer weten over zuivering van afvalwater? Maak nu vrijblijvend een afspraak.

BÈTA Industrie biedt de duurzame oplossing die vast deeltjes uit afvalwater filtert, terwijl voedingsstoffen behouden blijven. Een zeefmachinemaakt direct hergebruik van het gezuiverde water mogelijk. Duurzaam en efficiënt .

Water zuiveringen staan niet alleen centraal in de tuinbouw maar bij verschillende chemische processen of de productie van voeding. Voor ieder water is er een filtratietoepassing. Onze specialisten helpen u graag met de meest passende oplossing.

Meer weten over zuivering van afvalwater? Maak nu vrijblijvend een afspraak.

Lees meer...

Wilt u meer informatie over het verduurzamen van uw filtratieproces? Ons team van duurzaamheidsexperts komen graag bij u langs.

Heeft u vragen over dit product?

Uw BÈTA specialist adviseert u graag

© BÈTA industrie 2025. Alle rechten voorbehouden.